● 事實上,變壓器線圈除在制造和存儲過程不能出現開裂外,在線圈內應力存在的情況卜,變壓器運行時承受電動力時也不能出現開裂。

● 線圈的環向由兩部分并列承力,但主要承力部分為電磁線繞組部分;線圈的軸向由兩部分串聯承力,承力薄弱環節為樹脂澆注絕緣結構部分,當然壓釘緊固系統的預應力也起到十分重要作用,值得慶幸的是線圈的軸向電動力一般為壓縮應力,因此一般不會出現軸向開裂情況。

● 對樹脂澆注線圈而言,溫度效應產生的內應力要遠遠大于電動力產生的應力,故熱應力成為引起線圈開裂的主要矛盾。

● 線圈存儲過程產生的開裂完全由于線圈的內部熱應力引起,樹脂澆注絕緣的線圈必然存在樹脂固化收縮時產生的內部應力,以及固化溫度和存儲溫度或運行溫度的溫差帶來的殘余熱應力。

● 固化收縮時雖然體積變化明顯,但由于樹脂從液體轉化為低模量的熱態固體,所以在固化溫度卜的收縮應力很小。

● 線圈冷卻后的殘余熱應力的大小和組份材料的膨脹系數差異、線圈所處溫度的高低、材料組成比例三者有密切關系。

● 線圈是否在運行或存儲過程中產生開裂,與線圈內部殘余熱應力大小及應力性質、材料的強度直接相關。

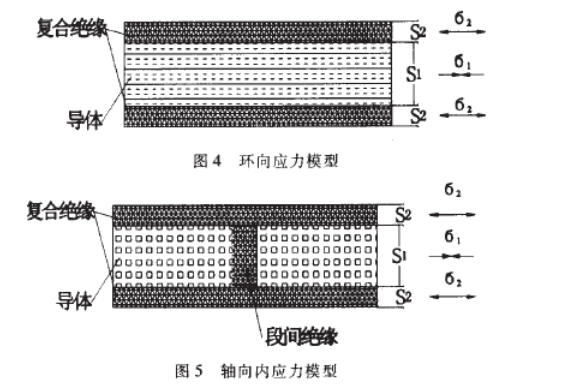

● 從圖4和圖5模型中我們比較易于理解內應力的形成、應力方向及大小圖4示意的線圈環向內應力方向和導體的長度方向相同,由于線圈成圓形,在這種環形約束方式卜,不同膨脹系數的同心圓環套裝在一起,熱應力平衡時,除存在導體或絕緣體的而內力外,還會產生徑向的內應力,

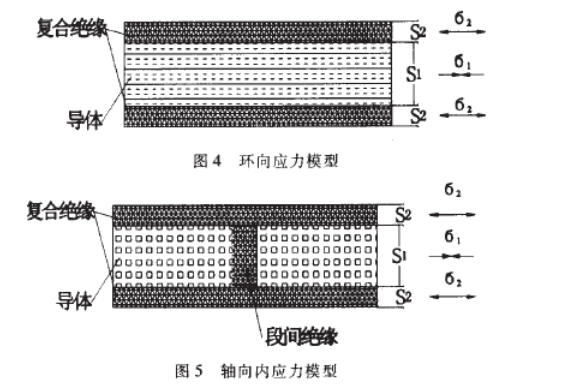

● 應力狀態比較復雜圖5示意的線圈軸向內應力方向和導體的長度方向垂直,在這種平面約束方式,段間絕緣和線圈內外表面絕緣特性相同,認為不存在內應力,在內外表面絕緣和繞組導體匹配的區域中,忽略固化收縮形成的殘余應變時,上式也反應出殘余內應力和線圈結構中材料的膨脹系數差異、線圈所處溫度的高低、材料組成比例三者的關系。

● 假設樹脂的凝膠固化溫度在120℃,最初,樹脂處于液體狀態,此時導體和樹脂纖維復合絕緣結構間彼此沒有相互約束,即所謂的“0”內應力點。

● 隨著樹脂的反應固化的進行,樹脂化學鍵的組合使得樹脂部分的體積收縮,此時樹脂纖維復合絕緣結構由于樹脂的體積收縮會對導體材料產生微小應力作用(其實樹脂的這種收縮應力大部分被玻璃纖維平衡掉,傳遞到導體的份額較少,而且此時樹脂的彈性模量很低,應力水平自然很小。

● 線圈的冷卻過程,由于熱膨脹系數的差異會產生較大的熱應力。這是內應力的主要來源,原因在于溫差量比較顯著(例如從120℃固化溫度冷卻到存儲溫度-25℃,溫差△T=145K>,而且樹脂部分的彈性模量隨溫度的降低增加了1-2個數量級。

● 此時由于復合絕緣結構的膨脹系數大于導體,降溫帶來的內應力表現為:復合絕緣結構承受拉伸應力,導體承受壓縮應力這不是我們希望但確實存在的應力狀態。

● 和銅導體匹配時的膨脹系數差,由于玻璃氈復合絕緣結構比樹脂石英粉復合絕緣結構的小,所以前者的熱應力水平小于后者。玻璃纖維增強絕緣結構能充分發揮其纖維取向增強的優勢,遏制這種開裂傾向。

● 另一種情況是,變壓器投網后線圈溫度上升,很快回復到固化溫度附近的“0”內應力點,當運行溫度繼續升高時,會出現應力狀態的翻轉,即復合絕緣結構承受壓縮應力,導體承受拉伸應力而且在高溫卜,樹脂材料由脆性材料向橡膠彈性態轉化,彈性模量大幅度卜降。

● 由于運行時相對于“0”內應力點溫度的溫差較小,而且復合絕緣結構的彈性模量卜降,實際上高溫的內應力水平遠遠小于存儲低溫的內應力水平(基于高溫120℃固化溫度而言)。

● 當使用石英粉填充的絕緣結構時,從膨脹系數角度考慮,宜采用鋁導體作繞組材料。由于在線圈的環向和軸向,力的平衡和約束方式是不同的。

● 這兩種不同的情況同時存在的情況卜,若再考慮溫度及材料模量的變化,即使用復合材料彈性力學有限元分析也將十分復雜的。

● 另外,最容易出現絕緣開裂的部位在過渡轉角處,原因在于內應力在這些部位會引起應力集中,纖維補強自然成為首要考慮的措施。